Форми з карбіду вольфраму

Короткий опис:

* Карбід вольфраму, кобальтове сполучне речовина

* Печі для агломерації з вальцюванням

* Обробка на верстатах з ЧПК

* Спечений, стандартно оброблений

* Пресований CIP

* Додаткові розміри, допуски, марки та кількості доступні за запитом.

Карбід вольфраму можна пресувати та формувати в індивідуальні форми, точно шліфувати, а також зварювати або прищеплювати до інших металів. Різні типи та марки карбіду можна розробляти відповідно до потреб використання в певних сферах, включаючи хімічну промисловість, нафтогазову промисловість та морське судноплавство, як гірничодобувні та ріжучі інструменти, прес-форми та штампи, деталі, що зношуються, тощо. Карбід вольфраму широко використовується в промисловому обладнанні, як зносостійкий інструмент та антикорозійний засіб.

Завдяки стійкості цього матеріалу до зносу та корозії, цементований карбід вольфраму забезпечує довготривалі компоненти, що може покращити загальний термін служби прес-форми.

Виробники форм знають, що багато їхніх ріжучих інструментів виготовляються з карбіду вольфраму, щоб мінімізувати передчасний знос, але ми вважаємо, що цементований карбід вольфраму може запропонувати виробникам форм додаткові переваги при використанні для компонентів форм, зокрема, стрижневих штифтів.

Деталі прес-форми з карбіду вольфраму виготовляються з одного або кількох тугоплавких карбідів (карбід вольфраму, карбід титану та інші порошки) як основного компонента та металевого порошку (кобальту, нікелю тощо) як клею, що готується методом порошкової металургії. Вони в основному використовуються у виробництві високошвидкісних різальних інструментів та різальних інструментів, твердих та пластичних матеріалів, а також у виробництві холодних штампів, а не шляхом вимірювання ударної та вібраційної стійкості деталей.

Щодо розуміння деталей прес-форм з карбіду вольфраму, можна почати з розуміння характеристик карбіду.

1. Висока твердість, висока зносостійкість та висока червона твердість

2. Висока міцність та модуль пружності

3. Гарна стійкість до корозії та хороша стійкість до окислення

4. Малий коефіцієнт лінійного розширення

5. Більше не потрібно обробляти та перешліфувати формувальні вироби

Guanghan ND Carbide виробляє широкий асортимент зносостійкого та корозійностійкого карбіду вольфраму.

компоненти.

*Механічні ущільнювальні кільця

*Втулки, гільзи

*Форсунки з карбіду вольфраму

*Куля та сідло API

*Шток дроселя, сідло, клітки, диск, обмежувач потоку..

*Бори/стрижні/пластини/смужки з карбіду вольфраму

*Інші зношені деталі з карбіду вольфраму на замовлення

-------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------

Ми пропонуємо повний асортимент марок карбіду як з кобальтовими, так і з нікелевими зв'язками.

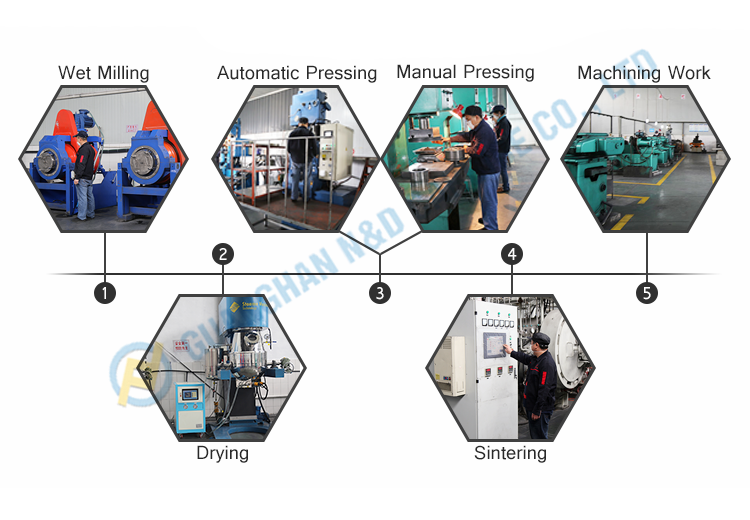

Ми виконуємо всі процеси самостійно, відповідно до креслень та специфікацій матеріалів наших клієнтів. Навіть якщо ви не бачите

це список тут, якщо у вас є ідеї, які ми реалізуємо.

З: Ви торгова компанія чи виробник?

A: Ми є виробником карбіду вольфраму з 2004 року. Ми можемо постачати 20 тонн карбіду вольфраму на

місяць. Ми можемо надати карбідні вироби на замовлення відповідно до ваших вимог.

З: Який час вашої доставки?

A: Зазвичай це займе від 7 до 25 днів після підтвердження замовлення. Конкретний час доставки залежить від конкретного продукту.

і потрібну вам кількість.

З: Чи надаєте ви зразки? Це безкоштовно чи платно?

В: Так, ми можемо запропонувати зразок безкоштовно, але вартість перевезення оплачує клієнт.

З. Чи перевіряєте ви всі свої товари перед доставкою?

В: Так, ми проведемо 100% випробування та перевірку наших виробів з твердого сплаву перед доставкою.

1. ЗАВОДСЬКА ЦІНА;

2. Виробництво твердосплавних виробів протягом 17 років;

3. Виробник, сертифікований за стандартами lSO та API;

4. Індивідуальне обслуговування;

5. Висока якість та швидка доставка;

6. Спікання в печі HLP;

7. Обробка на верстатах з ЧПК;

8. Постачальник компанії зі списку Fortune 500.